Скрытые дефекты – возникновение и влияние трещин

В процессе ежедневного использования или сборки и ремонта печатная плата внутри оборудования неизбежно будет подвергаться различным механическим воздействиям, в том числе напряжениям изгиба. Изгиб печатной платы приводит к передаче силы на многослойный керамический конденсатор поверхностного монтажа через припой. Эти силы сосредоточены в нижней части конденсатора, но керамический материал твердый, неэластичный и хрупкий.

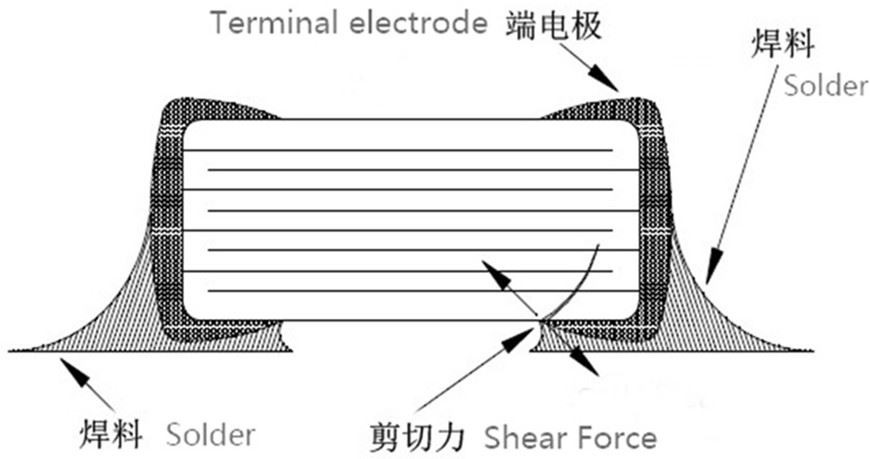

Когда изгибающая сила достаточно велика, керамический материал на нижней стороне конденсатора треснет (см. Рисунок 1).

Рис. 1. Принципиальная схема трещины керамики, вызванной типичным изгибом.

Трещина обычно начинается снизу конденсатора и распространяется в керамике под углом 45 градусов. Обычно он заканчивается у концевого электрода или может продолжаться до верхней части керамики, а затем заканчивается. Эта трещина может привести к отделению всего конца керамического конденсатора от основного корпуса. После возникновения трещины электрические параметры конденсатора могут существенно не измениться. В следующие несколько часов, дней и даже недель он все еще может сохранять ту же емкость, тангенс угла потерь или ESR (эквивалентное последовательное сопротивление), что и раньше, но образование трещин создает основу для будущих электрических неисправностей. Образование трещин может привести к тому, что водяной пар и ионы будут непрерывно проникать в конденсатор в последующее время. Очень «плотная» трещина может занять больше времени, чтобы превратиться в электрическую неисправность. Если неисправная часть подвергнется воздействию сильного тока, внутри трещины возникнет локальный нагрев, что приведет к выходу из строя конденсатора, и в конечном итоге выйдет из строя вся схема.

Чтобы оценить способность керамических конденсаторов к изгибу, при исследовании надежности конденсаторов широко используется испытание на прочность сцепления торцевого покрытия.

Метод испытания прочности сцепления торцевой обшивки

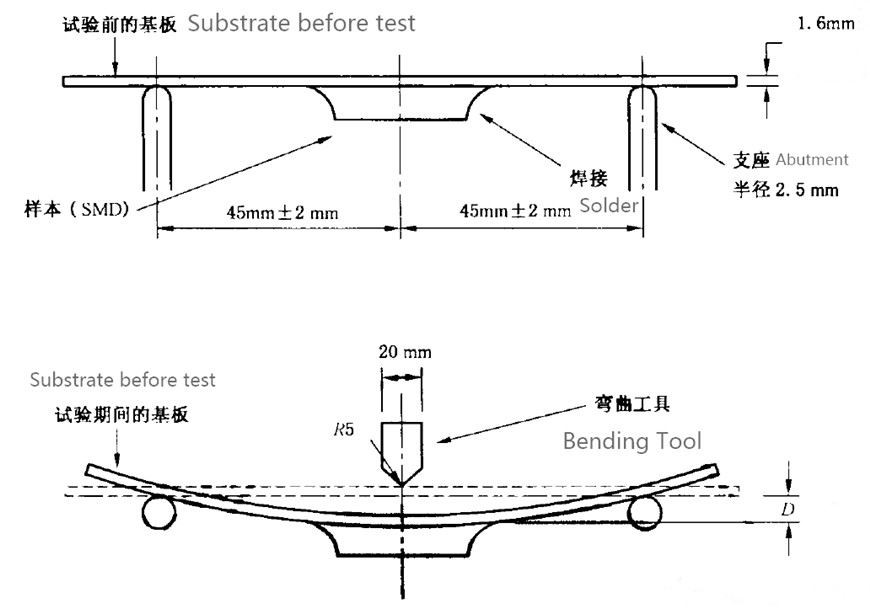

Испытание на прочность сцепления торцевой обшивки также называется испытанием на изгиб подложки. Перед испытанием конденсатор устанавливается в центре конкретной печатной платы. Если взять в качестве примера GB/T 2693-2001, тестовый образец необходимо установить на печатную плату из эпоксидного стекла длиной 100 мм и толщиной 1,6 мм.

Испытание прочности соединения концевой обшивки обычно включает в себя следующие этапы:

1) Поместите печатную плату в устройство для испытания на изгиб конденсатором вниз и проверьте емкость C0 перед испытанием, когда печатная плата находится в горизонтальном состоянии;

2) Гибочный инструмент может достигать глубины изгиба (d) 1 мм со скоростью 1 мм/с ± 0,5 мм/с для поддержания состояния изгиба печатной платы в течение 20 с ± 1 с (см. рис. 2). ;

3) Проверьте емкость C после испытания в состоянии изгиба печатной платы и при необходимости проконтролируйте электрические параметры всего состояния изгиба;

4) Сбросьте устройство для испытания на изгиб, чтобы восстановить печатную плату из состояния изгиба, и снимите ее с устройства для испытания на изгиб;

5) Проверьте внешний вид тестового образца.

Рис. 2. Устройство для испытания на изгиб

Когда метод пошагового изгиба используется для определения предела изгибающей способности испытуемого образца, гибочный инструмент может обеспечить глубину изгиба (d) до 1 мм, 2 мм, 3 мм, 4 мм и 5 мм. соответственно со скоростью 1 мм/с ± 0,5 мм/с, а состояние изгиба печатной платы можно поддерживать в течение 20 с ± 1 с при достижении глубины, а затем проверяют емкость.

Механическая модель испытания на прочность соединения торцевой обшивки

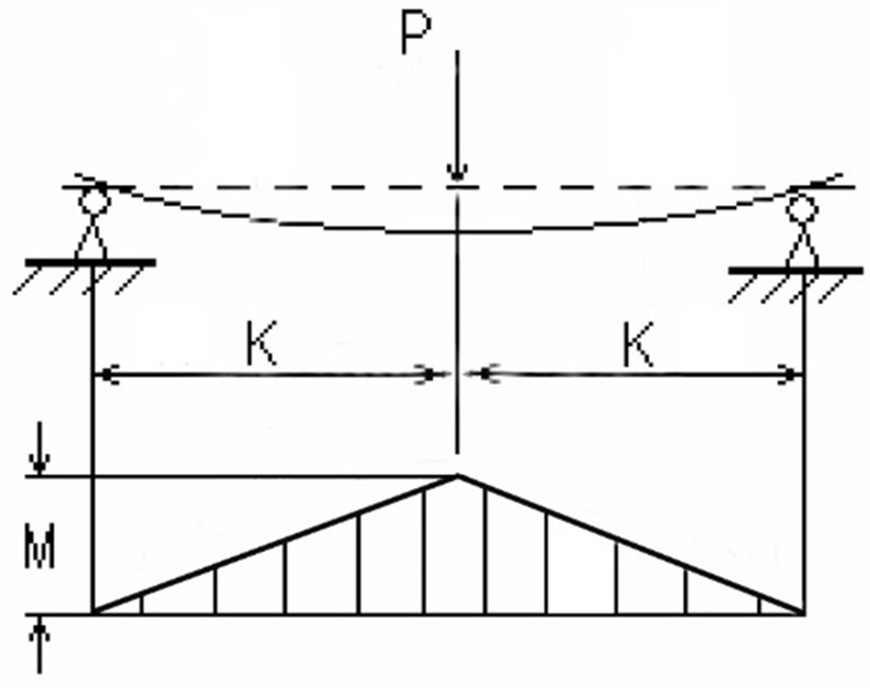

Анализ напряжений испытательной опорной плиты показывает, что на опорную плиту в основном влияют поддерживающая сила, обеспечиваемая опорами с обеих сторон, и давление P, оказываемое гибочным инструментом. В реальных испытаниях ширина гибочного инструмента и опоры испытательного устройства превышает ширину тестовой опорной плиты на 20 мм, и на опорную плиту не влияет крутящий момент. Поэтому модель рассматривается как двумерная модель трехточечного изгиба, как показано на рис. 3.

Рис.3. Модель испытательной подложки, изгибаемая в трех точках

Изгибающий момент в середине испытательной опорной плиты равен M = PK, где K — расстояние между давлением P и опорой испытательного устройства. | |

Максимальное нормальное напряжение изгиба в середине испытательной подложки равно |

|

Положением напряжения является нижняя поверхность испытательной подложки, на которой наблюдается растягивающее напряжение, где W — коэффициент сечения изгиба. Сечение исследуемой подложки прямоугольное, поэтому: |

|

Где B — ширина испытуемой подложки, а H — толщина испытуемой подложки; В конце концов: |

|

Напряжение сдвига при изгибе испытательной подложки в чистом состоянии изгиба. |

|

Экспериментальные явления и анализ результатов

Путем анализа результатов испытаний прочности сцепления торцевого покрытия обнаружено, что между скоростью изменения емкости (c-c0)/C0 и глубиной изгиба (d) существуют три основные ситуации: как показано на рисунке 4. :

1. При постепенном увеличении глубины изгиба (d) скорость изменения емкости не увеличивается.существенно измениться. После достижения определенной глубины скорость изменения емкости резко падает. Когда тестовая подложка снова возвращается в плоское состояние, скорость изменения емкости быстро снижается, емкость восстанавливается;

2. По мере увеличения глубины изгиба (d) конденсатор выходит из строя. Когда тестовая подложка возвращается в плоское состояние, емкость не восстанавливается;

3. С увеличением глубины изгиба (d) скорость изменения мощности существенно не меняется.

Рис. 4. Зависимость между глубиной обжатия и способностью испытания на прочность сцепления торцевой пластины.

В ходе испытания из-за трещин в керамическом материале конденсатора, сопровождающихся разрушением некоторых электродов, может временно возникнуть некоторая потеря емкости, поэтому скорость изменения емкости снижается. Однако после устранения деформации электроды можно «объединить», и при повторном соединении электродов утраченная емкость восстановится. Во многих случаях, особенно когда глубина изгиба (D) мала, трещины, возникшие в результате испытания, невозможно оценить визуальным осмотром или испытанием на электрические характеристики. Мы рассматриваем эти трещины как скрытые дефекты. После испытания на прочность сцепления торцевого покрытия испытание на климатическую последовательность позволяет дополнительно оценить, повреждено ли уплотнение тестового образца, а также оценить влияние этих скрытых дефектов на надежность MLCC.